Maximale Effizienz in der Zerspanung - Tipps für die richtigen Schnittdaten

Wir freuen uns, Ihnen in unserem neuesten Beitrag einige entscheidende Informationen zum Thema Schnittdaten für Zerspanungswerkzeuge präsentieren zu können. Die Wahl der richtigen Schnittdaten ist von entscheidender Bedeutung, um in der Zerspanung maximale Effizienz, Präzision und Werkzeuglebensdauer zu erreichen. Lesen Sie weiter, um einige wichtige Tipps und Empfehlungen zu erhalten, die Ihnen dabei helfen werden, die besten Ergebnisse aus Ihren Zerspanungsprozessen herauszuholen.

1. Materialkenntnis ist entscheidend

Bevor Sie Schnittdaten festlegen, ist es unerlässlich, das zu bearbeitende Material genau zu kennen. Unterschiedliche Materialien erfordern unterschiedliche Schnittgeschwindigkeiten, Vorschübe und Werkzeuggeometrien. Vergewissern Sie sich, dass Sie über alle notwendigen Informationen zum Werkstückmaterial verfügen, um die richtigen Schnittdaten auswählen zu können.

2. Die Bedeutung der Schnittgeschwindigkeit

Die Schnittgeschwindigkeit ist eine der wichtigsten Größen bei der Festlegung der Schnittdaten. Sie beeinflusst nicht nur die Oberflächengüte, sondern auch die Werkzeugstandzeit. Achten Sie darauf, die optimale Schnittgeschwindigkeit für das gewählte Werkzeugmaterial zu verwenden. Ein zu niedriger Wert kann zu übermäßigem Verschleiß führen, während ein zu hoher Wert die Oberflächenqualität beeinträchtigen kann.

3. Der richtige Vorschub

Der Vorschub pro Zahn ist ein weiterer kritischer Faktor bei der Festlegung der Schnittdaten. Er beeinflusst die Spanbildung und die Werkzeugstandzeit erheblich. Es ist ratsam, den Vorschub so anzupassen, dass eine optimale Spanbildung und ein minimaler Verschleiß erreicht werden. Experimentieren Sie gegebenenfalls, um den besten Wert zu ermitteln.

4. Werkzeugauswahl und Geometrie

Die Wahl des richtigen Werkzeugs und seiner Geometrie ist von entscheidender Bedeutung. Berücksichtigen Sie den Werkzeugtyp, die Schneidkantenlänge und den Werkzeugradius. Die Werkzeugauswahl sollte auf den spezifischen Anforderungen Ihrer Zerspanungsanwendung basieren.

5. Kühlung und Schmierung

Vergessen Sie nicht die Bedeutung von Kühlung und Schmierung. Eine ausreichende Kühlung kann die Lebensdauer des Werkzeugs verlängern und die Qualität der bearbeiteten Oberflächen verbessern. Verwenden Sie das richtige Kühlmittel und achten Sie darauf, dass es ordnungsgemäß zugeführt wird.

6. Überwachung und Anpassung

Schnittdaten sollten nicht als feste Größen betrachtet werden. Überwachen Sie Ihre Zerspanungsprozesse sorgfältig und passen Sie die Schnittdaten bei Bedarf an. Das regelmäßige Überprüfen und Optimieren der Schnittdaten führt zu kontinuierlichen Verbesserungen in Bezug auf Effizienz und Qualität.

7. Aus der Praxis

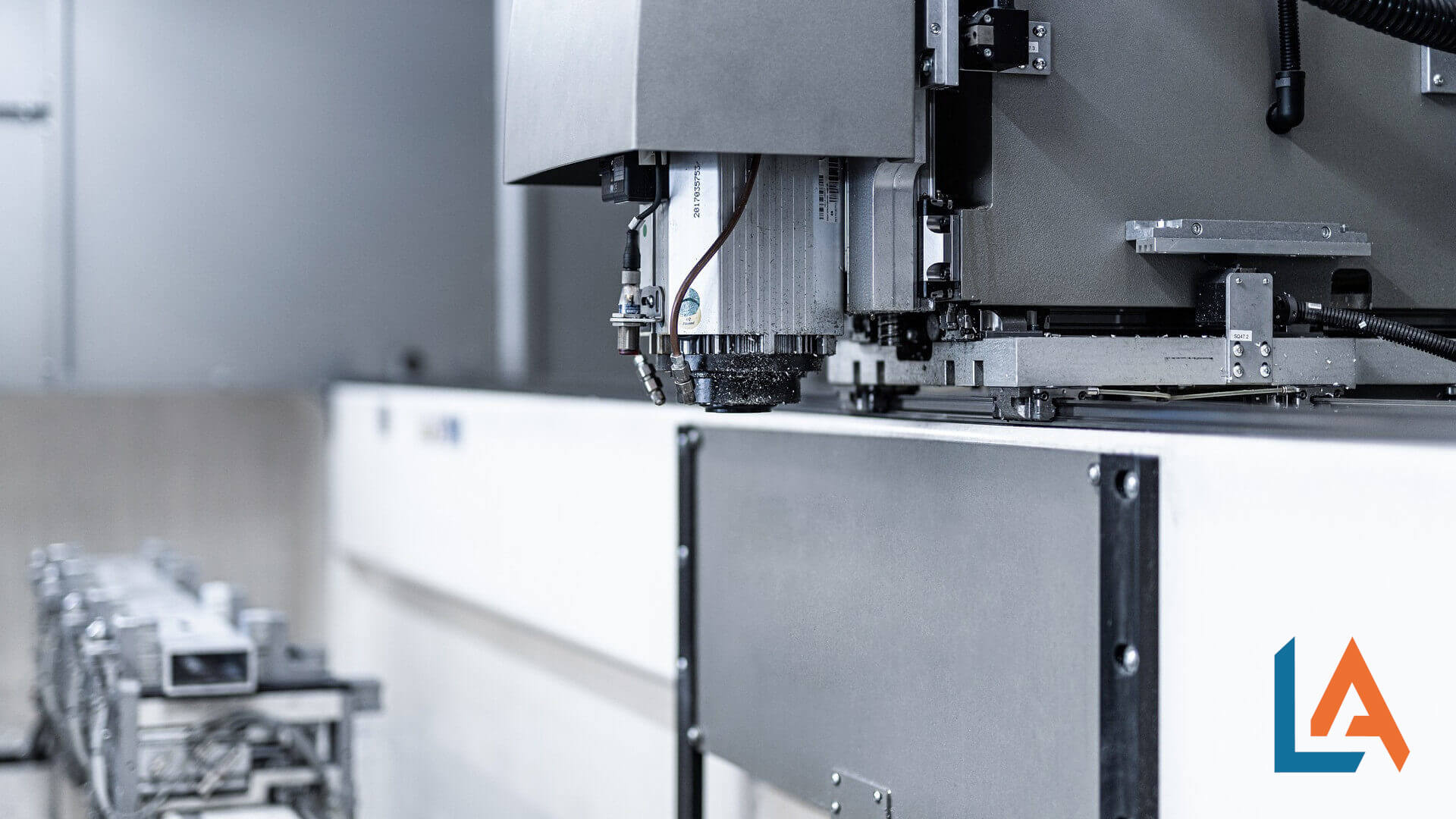

In diesem Beispiel nehmen wir uns das Bearbeiten von Aluminiumprofilen vor, mit unserem Fräser.

Für Aluminium gilt eine Schnittgeschwindig (Vc) von

- 100 - 200 m/min bei harten Aluminiumlegierungen

- 100 - 500 m/min bei weichen, langspanenden Aluminiumlegierungen

Werkzeug

- VHM-Schaftfräser ∅10x20/60/100 mm, Z1

Bei einem Bearbeitungszentrum von Schirmer oder BJM/BDM kann dieser Fräser wie folgt gefahren werden:

- Drehzahl: 18.000 U/min

- Fräsvorschub: 2160 - 2340 mm/min

- Bohrvorschub 600 mm/min

Diese Maschinen haben ein kleines Bearbeitungsfenster. Das sorgt für eine vibrationsarme Spannung des Profils und ermöglicht somit diese Schnittdaten.

Anders sieht es wiederum beim SBZ 122 von Elumatec.

Dieses Bearbeitungszentrum hat zwei gravierende Minuspunkte.

1. Es werden überwiegend nur drei Spanner zum Spannen des Profils verwenden.

Wodurch ein unnötigerweise großes Bearbeitungsfenster gebildet wird.

2. Die Z-Achse läuft nicht simultan zu der X- und Y-Achse.

Das hat zur Folge, dass die Bearbeitungen von vorne bzw. von hinten kleiner sind als von oben.

Das führt zu folgenden Schnittdaten:

- Drehzahl: 14.000 U/min

- Fräsvorschub: 1260 - 1540 mm/min

- Bohrvorschub 450 mm/min

Das Öl muss permanent wärend der Bearbeitung auf das Werkzeug gesprüht werden.

In der Welt der Zerspanung ist die richtige Wahl der Schnittdaten der Schlüssel zu erfolgreichen Bearbeitungsprozessen. Nutzen Sie die oben genannten Tipps, um Ihre Zerspanungsoperationen zu optimieren und erstklassige Ergebnisse zu erzielen.